目次

はじめに

先進ハイブリッド車で相次ぐ補機バッテリーあがり: ユーザーは自前で電圧計設置が必須かで、バッテリーあがりの話題について書いた。

最近のハイブリッド車では補機バッテリーのトラブルがユーザー体験を損なっている。 なぜこうした設計が生まれるのか、開発現場の仕組みから推測してみたい。

半分くらいは邪推なので、正しくない部分があるかも知れない。そこは勘弁頂きたい。

補機バッテリー担当者の役割とは?

まず、いわゆる補機バッテリー、つまり鉛バッテリーは自動車OEMでの開発部隊はどう扱っているかを考える。

私の前職の経験だと、開発部隊には各部品担当がいるから補機バッテリーの開発担当がいるはず。

実際に、この開発担当がどんな業務をするだろうか。鉛バッテリーは歴史も長く、自動車OEMが内製することはまずない。

内製が大好きなトヨタですら、恐らく鉛バッテリーは内製していない。つまり買い物だ。

仕様決定の裏側: 消費電力計算だけで十分か ?

買い物だが、仕様はOEMで決める。ではどうやって仕様を決めているだろうか。

鉛バッテリーは12Vの電源である。

ここからが本当の邪推だ。恐らく12Vの電源に接続される部品の全部の消費電力を足して、その値に余裕を持たせて鉛バッテリーの容量を決めていると思われる。

つまり、補機バッテリーの開発担当者は、12V電源に接続される部品のリストを作成、電力を計算し、係数を掛けて必要なバッテリー容量を決める、(重量は容量でほとんど決まってしまう)、という業務だろう。あとは仕様・値段・供給の安定性などを考慮してサプライヤを選定する。だいたい、こんな内容で業務が完結すると思われる。

ガソリン車のようにエンジン直結のオルタネータがエンジン稼働中は常時充電できるのであれば、このような業務で問題ないだろう。 しかし、ハイブリッド車のようにオルタネータを搭載しない場合は、この前提が崩れてしまう。

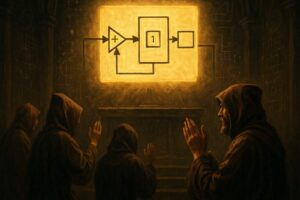

誰も担当しない領域に潜む落とし穴

ハイブリッド車で補機バッテリーあがりが頻発するという状況から推測すると、日々の走行状況から駆動用バッテリーのSOCの挙動、そして補機バッテリーの充電状況をシミューレーションなどで確認する、という業務は含まれていないのだと思う。 補機バッテリーの充電頻度や状況の把握は補機バッテリー開発担当の業務外なのだろう。

こうして、12V系の消費電力を賄うだけの容量の鉛バッテリーが搭載されているのに、実際の運転シナリオではあがってしまう事象が生まれる。というのが私の邪推だ。

理想的には充電頻度や状況も加味して補機バッテリーと充電ステラテジーの設計がなされるべきだが、こうしたシミューレーションや設計は誰が担当するのが適当だろうか。 補機バッテリーの開発担当だろうか。それとも充電するDC/DCコンバーターの担当だろうか。あるいは別の担当者だろうか。

補機バッテリーの充電頻度は駆動用バッテリーのSOCに依存している。 つまり車両全体の挙動に関わることで、どこが責任を持つかが簡単ではないように思われる。 ここに問題が潜んでいるのだと思う。

恐らく、このような各開発担当がカバーする業務の境界にある課題が、先進ハイブリッドカーでバッテリーあがりが頻発する原因になっていると私は考えている。

おわりに

バッテリーあがりが頻発する先進ハイブリッドカーがどのように設計されているか邪推してみた。 全然当っていないかも知れない。

ただ、野球でセンターとライトがお見合いしてキャッチし損ねるような不具合は実際に発生している。

責任のなすりつけ合いなどではなく、業務を全うして開発したつもりでも、開発担当間の業務での空白部分が後から分かるということだ。

「当たり前」に業務をこなしていると、業務の前提がいつも成立していると無意識に考えてしまう。 そうした前提が成立しない場合を意識できるかが、こうした問題を未然に防止できるかの分かれ道なのだと思う。